深圳-中山跨江通道S03标项目—中铁隧道局集团

项目特色及观摩亮点

(1)通过视频、模型、体验馆等方式,系统、直观了解深中通道:继港珠澳之后又一世界级超大的“隧岛桥”集群工程;创下世界最高海中大桥、最大海中锚碇、首次采用浮运安装一体船进行沉管隧道沉放等“八项世界第一”;

(2)实地观摩海上围堰、钢板桩等水工施工现场,沟通交流:海上陆域形成、软基处理、海上围堰及深基坑、大体积混凝土沉管结构混凝土浇筑等工艺技术;

(3)安全教育培训体验馆、安全指挥中心:告别说教,亲身体验;人脸识别系统、全场全覆盖监控、违规积分制管理;

(4)钢筋加工中心、混凝土输送中心:国内最先进设备、最新技术,建立“风冷+水冷+冰冷”新工艺的低温混凝土生产线。

一、工程概况

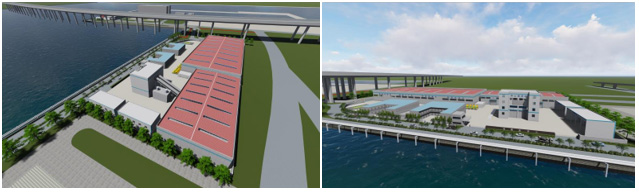

工程由东人工岛、岛上主线隧道与堰筑段隧道、机场互通匝道隧道、救援码头、岛上建筑及岛内道路、市政、园林绿化和中山马鞍岛营地工程等组成。合同造价: 32.23亿元、合同工期:60个月。

二、沿江高速桥墩保护

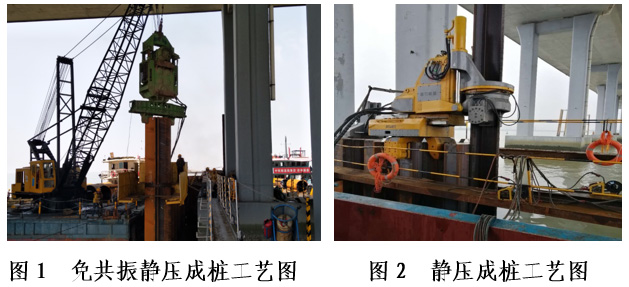

1、钢管桩免共振及钢板桩静压植桩施工工艺

沿江高速桥变形控制要求高,其桥墩水平位移控制值为5mm,竖向位移控制值为10mm,因此保护桩成桩工艺的选择是本工程重点。成桩工艺经项目广泛的市场调研后,确定采用静压植桩工艺施作钢板桩,免共振工艺施作钢管桩。在正式施工前先进行小范围的工艺试验,验证可行后再大面积施作。

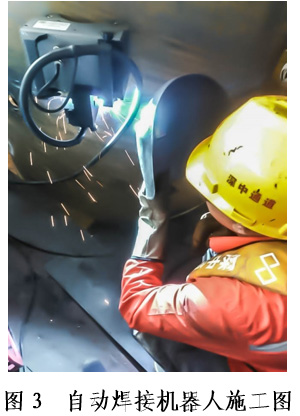

2、钢管桩焊接-自动焊接机器人

东人工岛沿江高速桥墩保护施工中,钢管桩竖向环形焊接面临焊缝质量要求高、任务量大,桥面净空限制等条件,需要在海上竖向对接,具有焊接难度大、风险高、焊接时间长的技术难题。自动焊接机器人具有操作方便、重量轻、密封性好、可重复使用、安全可靠和性价比高等优点,一是全自动焊接技术有利于提高工艺标准,焊接质量更好;二是全自动焊接技术推广应用能够提高焊接工效,减轻工人的劳动强度;三是工效、材料、焊接合格率、焊接质量、人工投入等方面综合经济效益更高。

3、沿江高速保护施工-桥底防碰撞报警系统

沿江高速桥墩保护钢管桩施工过程中,项目部研发桥底施工防碰撞报警系统,在与桥梁结构距离小于2.5m时实时显示净距,并同步语音报警,防止对桥梁碰撞破坏。具有操作方便、安全可靠和性价比高等优点。

4、钢管桩吊装-半自动脱钩装置

沿江高速桥墩保护钢管桩施工过程中,项目部研发钢管桩吊装半自动脱钩装置,具有操作方便、安全可靠和性价比高等优点。

5、钢管桩焊接-多功能导向防风操作平台

导向及防风一体化装置具有定位导向作用,提供对接平台,方便人员操作,焊接过程中防风确保焊接质量等优点。一是结合定位导向、操作平台、防风等多种功能,解决了钢管桩施工中定位、操作、焊接等困难;二是所有盖板、隔板均设计为可拆卸拼装式活动连接,根据现场需求不同,采用不同的拼装方式,灵活简便;三是通过拆卸拼装,形成组合空间,为钢管桩焊接提供了有效的防风屏障,确保焊接质量。

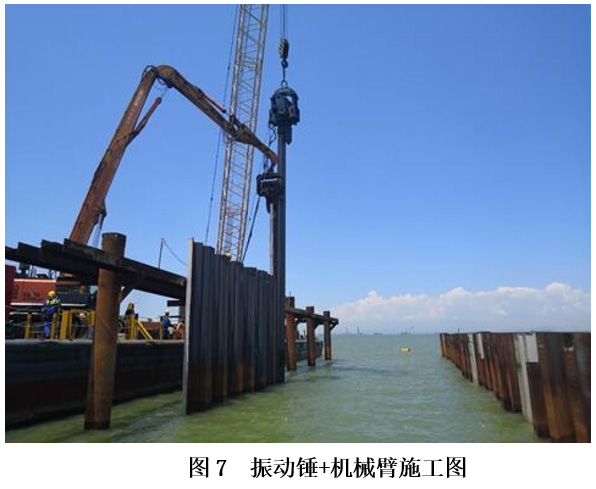

三、复杂海域超大悬臂钢板桩施工工艺

钢板桩设计桩长27~35m,清淤施工完成后,钢板桩桩顶到土层距离15~18m不等,悬臂较长,施工过程中受潮汐、风浪浪影响大,垂直度控制难度大。因此钢板桩采用振动锤施打为主,机械臂辅助的工艺施打。机械臂有效的控制钢板桩施打垂直度,保证沉桩质量。

四、安全教育培训中心

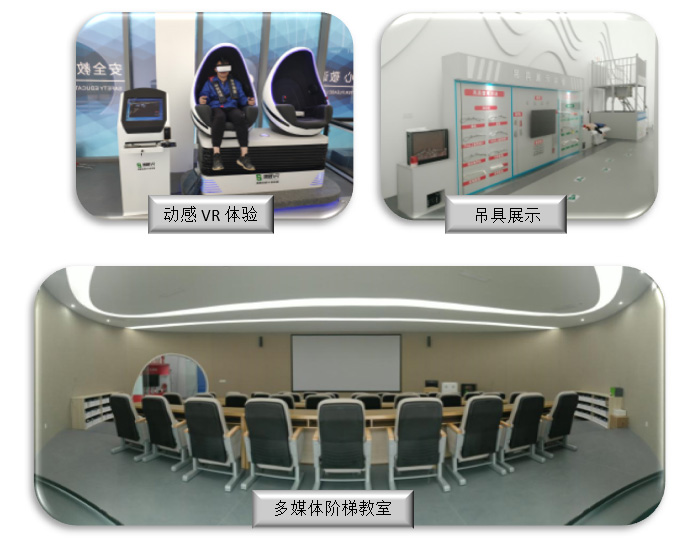

1、安全教育培训基地

本项目安全教育培训基地采用室内建筑风格,整体占地面积约425平方米,单次可容纳43人以上进行参观和培训。

基地划分为多媒体培训阶梯教室和安全体验区。多媒体培训阶梯教室为环形设计风格,包含多媒体动画安全教育、VR多人同步事故体验。采用多媒体教室的观影模式,可同时容纳43人以上进行培训学习。安全体验区包含六大专题,分别为劳保防护专题、消防安全专题、电气安全专题、起重安全专题、仿真安全专题、其他安全专题,共计17项体验项目。,通过亲身体验各种安全防护用品的使用及危险来临时瞬间的感受,来增强施工人员在施工现场时的安全意识。

实地体验项目让安全防护培训更有针对性,不再进行“纸上谈兵”的安全教育,告别说教,亲身体验。将施工安全教育与体验相结合,让安全理念以更感性的方式深入人心。

2、人脸识别系统

本项目采用人脸识别系统对现场全部人员进行实名制管理,人脸识别系统与门禁进行结合,只有在项目部录入实名信息才能够刷脸通过门禁进入施工现场,再者就是与安全教育培训基地进行对接,每个人的信用值为12分,当一个人违规扣够12分信用值后,人脸识别系统将会把这个人进行拉黑,那么他就不能够通过门禁进入施工现场,只有返回到安全教室培训基地进行重新学习,休够12分值后,人脸识别系统将会对其解除拉黑,那么就能够通过门禁进入施工现场作业。

五、BIM在工程中应用

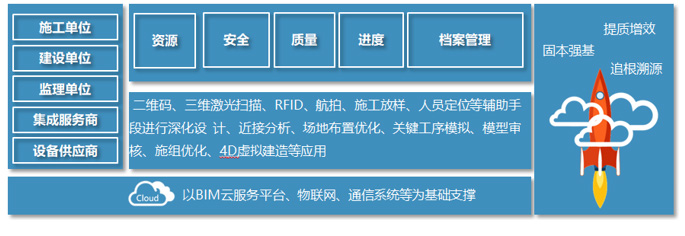

为全面提升深中通道项目建设理念、管理水平、技术创新水平、质量安全水平,全力将项目打造成品质工程,实现智慧交通、绿色交通、平安交通。在充分利用 BIM 技术、物联网、云计算、大数据等信息技术的基础上,中铁隧道集团有限公司以现场需求为导向,探索“互联网+BIM+现代工程管理”发展新思路,助力深中通道工程智能制造、智慧工地建设,将 BIM 技术在设计、施工和运维等各阶段深度应用,打造交通运输行业 BIM 技术应用示范工程。

深中通道BIM管理平台以BIM云服务平台、物联网、通信系统等为基础支撑,对本项目工程进行资源、安全、质量、进度、档案资料等方面的管理,满足本项目各项工程BIM应用要求。BIM技术应用内容如下:

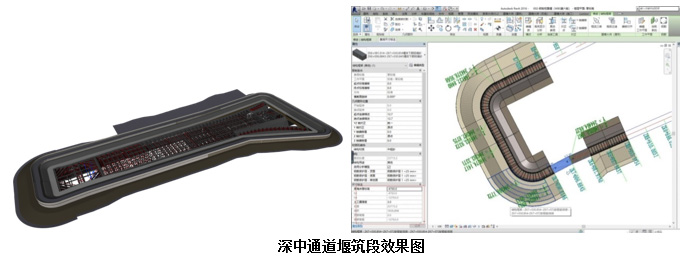

1、可视化

可视化,即“所想既所见,所见即所得”的形式,以三维模型为载体,将几何信息和非几何信息统一到一起,形成一种三维的立体实物图形展示在人们的面前。

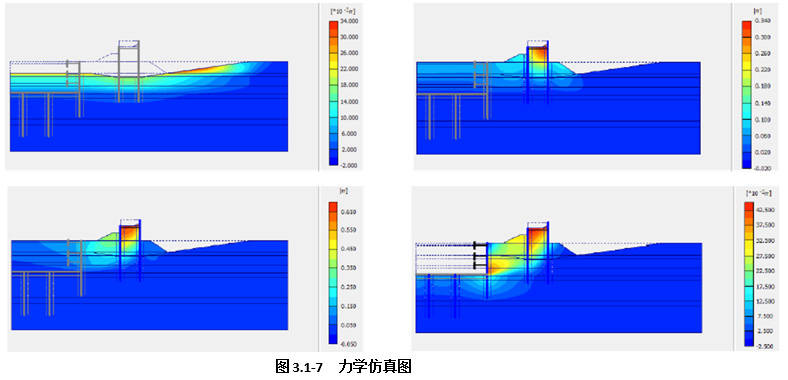

2、力学仿真

堰筑段施工期间容易受到台风的影响,为了验证台风对堰筑段岛体的影响,我们用BIM模型进行了力学仿真,利用计算机软件,模拟仿真海浪对堰筑段岛体的影响。

3、信息化

运用信息管理技术是对企业员工智慧、技能的捕捉、传播和利用,把信息与工作、人结合起来,实现显性和隐性知识的共享,运用集体的智慧和创新能力,取得竞争优势,从而实现企业信息资源在商务活动中的最大化利用。

(1)档案管理

深中通道项目是全国电子档案应用项目之一,它的档案管理方法以后在行业内具有典型性和推广性

(2)无纸化办公

BIM平台实行项目各部门无纸化协同办公。办公室应用BIM平台实现项目人员动态管理、会议通知、通讯录、文件收发等;工程部发布现场施工进度、质量问题、质检资料等;安全部发布班组管理、安全检查问题等;物资部、设备部发布材料、设备进场信息等;工经部根据现场进度实时进行验工计价。

(3)班组管理

班组长将每日班组工作情况实时上传手机app端,web端同步手机app端数据,管理人员通过手机app端或web端实时查看班组工作进展。

(4)安全检查

安全员对现场进行检查,检查记录上传手机app端或者web端,列表清晰,检查问题可追溯。

(5)隐患排查治理

安全隐患排查,发布现场安全隐患,应用BIM平台手机app端和web端,及时发现安全隐患及时处理,提高现场施工安全。

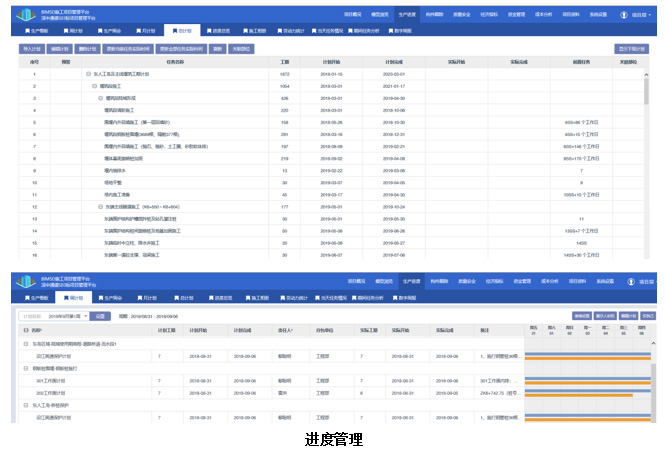

(6)进度管理

中铁隧道集团BIM管理平台,采用最新的IT技术,并融合先进的项目管理思维方法和知识体系,具有高度的灵活性,以计划→协同→跟踪→管理→控制→积累为主线,促使企业的项目进度、费用和资源投入情况等得以平衡。

手机app端计划完成实际时间反馈到总计划,若时间完成时间滞后计划完成时间,该计划将出现预警标志,提醒计划制定者及时加快现场进度或者调整计划。

六、两个中心

1、混凝土输送中心位于机场航道下方,主机楼和骨料仓采取钢结构全封闭模式,杜绝粉尘对机场航道的影响:

2、由于本标段有大体积混凝土浇筑,规定混凝土的入模温度控制在28℃,混凝土出机温度控制在25℃,建立了水冷+冰冷新工艺的低温混凝土生产线。

3、场内四周设置排水沟,在排水沟终端设三级沉淀池和搅拌池,并配备固液分离设备与压滤设备。沉积后的水检验合格后可循环使用。

4、固体废弃物处理:固体废料主要是搅拌机和运输车清洗产生的砂石和泥浆。经专用设备进行砂、石分离处理,产生的粗、细骨料可以根据实际情况应用到预拌混凝土生产中,配置砂石分离机+压滤机的方式,将清水和废渣快速分离,处理效率高。

5、ERP管理系统:管理软件(ERP)与手机、GPS终端、智能感应设备、LED显示屏、场地摄像头等硬件设备对接,实现搅拌站人、财、物实时监管,结合智能调度系统、企业OA系统,实现无纸化调度生产,有效提升生产响应效率20%,降低管理成本,系统与搅拌站工控软件、BIM技术实现对接,中心控制室内可显示。

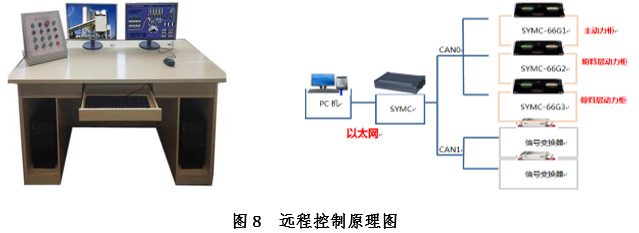

6、搅拌站远程控制系统:主要功能是实现搅拌站无人值守、远程操作的目的。通过分布式网络架构,全数字传输,通过光钎连接,可实现远程控制。

7、搅拌站生产数据监管系统

可实现与工控软件对接,实时采集生产信息(含配合比),并汇总整理、分析报警,拟定报警分发级别。使用者可使用任何操作系统的计算机访问系统,也可以使用移动设备(智能手机、移动计算机等终端)访问系统,用户可以随时随地掌握混凝土生产的动态信息。

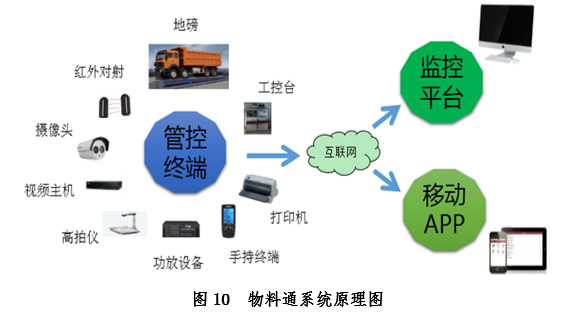

8、物料通(基于地磅)系统:此功能主要通过地磅实现混凝土输送中心物料收、发、存、核销,自动形成相关台账和分析报表。并与工控软件对接,可实现半成品生产管理和工程部位核算,实现输送中心物资信息化管理。

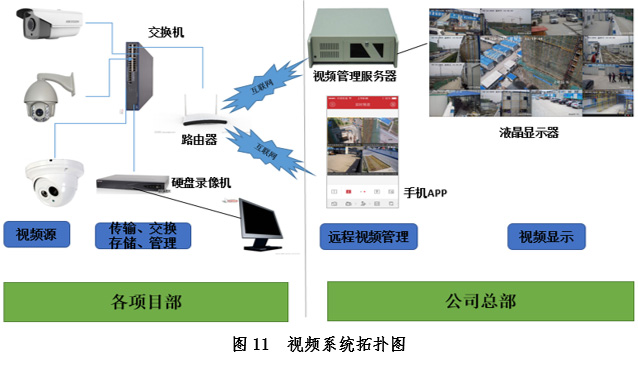

9、视频监控系统:此功能主要为满足现场作业视频监控要求。对控制室工作人员,料仓堆料情况、进场原材料等进行全面远程监控,通过LED屏幕在中心控制室体现,可实现数据信息的传输。

钢筋加工中心:

1、智能锯切机器人GJW150C:GJW150C生产线主要用于将直条钢筋进行高质量的定尺锯切、输送、存储及加工。该设备具有产量大、加工精度高、自动化程度高、操作故障率低、节约材料、消耗低等显著特点。采用流水化的设计理念,原料经储料平台输送至锯切主机并完成高速锯切(采用锯切的加工模式可避免钢筋马蹄形切口,便于后期的套丝作业)。

2、集成化钢筋笼焊接成型机器人HL1500E-12(自动焊):采用自动焊接的作业模式,可加工桩基直径为0.8-2米、长度为12-米的钢筋笼(直径和长度可定制),配斜坡自动上料机构,采用伺服驱动加工精度高、劳动强度低、生产效率高。

3、线材弯箍机器人+自动收集机械手:采用机械人手臂与弯箍机设备进行联动组合配置,通过程序的的衔接控制,由机械手臂自动对箍筋成品进行抓取,并逐个放置到到专用的箍筋收集辊道,实现箍筋的自动收集和输送。

4、斜面式棒材钢筋弯曲机器人G2W50:该款设备主要适用于棒材钢筋的箍筋加工生产,独特的平面机身构造可以实现与钢筋剪切设备的无缝对接,借助航吊等辅助设施可实现剪切弯曲的无缝对接。该设备拥有能在一个工作单元内同时进行多向弯曲,两个弯曲主机同时工作,大大提高效率 。采用国际高端品质的PLC及CNC控制,加工设置操作十分简单,可储存多达上百种图形。

5、液压式棒材剪切机器人GJW150B:数控移动式棒材剪切生产线采用进口人性化工业计算机控制,设有触摸控制面板,操作简单方便。可剪切钢筋直径10-50mm,全方位适用于I、II、III、IV级带肋钢筋,是一款集高质量剪切、输送、存储、加工为一体的全自动钢筋加工生产线。

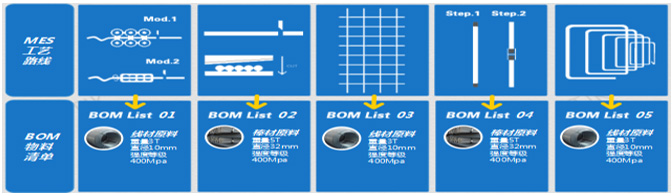

6、MES系统管理:管理软件(MES)与数控钢筋加工设备、LED显示屏、场地摄像头等硬件设备对接,实现钢筋配送中心人、财、物实时监管,实现无纸化订单生产,有效提升生产效率,降低管理成本。该系统要能与BIM实现对接,能够让数字化信息直接从BIM直接导入,避免二次翻样和成型钢筋生产参数信息的二次录入,大大提升了工作效率。

7、BOM清单系统为MES系统的清单系统部分,能够根据生产产品类型及数量反推出需要的原材料数量及规格,生成原材料清单,实现原材料上料的智能管理。